地址

北京总部:

北京市东城区和平里北街6号远东科技文化园26号楼三层

上海办公室:

上海市闵行区申长路518号 虹桥绿谷广场C座 910室

光伏检测实验室:

浙江省嘉兴市康和路1288号嘉兴光伏科创园6号楼西一层

光伏户外实证基地:

黑龙江漠河、内蒙古托克托、河北张家口、浙江三门、浙江嘉兴、海南海口、海南三亚

随着光伏组件应用场景的多样化以及极端气象事件频发,越来越多的有关组件机械性能的现场失效被报道出来。尽管应用于现场的光伏组件都通过了IEC标准中的静态/动态机械载荷测试,但仍有在极端环境(高低温、大风、大雪等)中出现组件内电池片严重隐裂和机械完整性受损的情况,因此极限高低温条件下的机械载荷测试将能够识别现有标准无法检测到的可靠性风险。

高温机械载荷测试的主要目的是衡量光伏组件在高温条件下的机械性能,确保光伏组件在高温条件下能够稳定高效的运行。

由于常规机械载荷测试均在室温下进行,不能满足高温条件下的测试需求。高温载荷测试是指在高温下(85℃)进行静态/动态机械载荷测试,充分将高温的实际环境应用到测试,使载荷测试数据能够覆盖更多适用场景。

在高温条件下硅胶、胶膜、背板和焊带互联结构均存在不同程度的性能变化。

Beinert A J, et al. 2023.

在高温条件下光伏组件内部存在不同于常温时的内部应力,现有标准内容并不能完全模拟和复现组件在高温条件下的性能表现。现有的可参考的光伏组件机械载荷标准,仅考虑当组件在风压作用下,光伏组件承受正、反方向的交变压力,但是高温气候条件下或者组件与屋顶结构之间几乎没有间隙时屋顶光伏组件长期受太阳光照射后,光伏组件温度升高的情况,现有测试标准则脱离实际应用条件。高温机械载荷测试是基于光伏组件的高温应用场景而产生的实际测试需求。

低温机械载荷测试的主要目的是获取光伏组件在低温条件下的机械性能,确保光伏组件在高寒缺电地区能够稳定高效的运行。

由于常规机械载荷测试均在室温下进行,不能满足低温条件下的测试需求。低温载荷测试是指在低温下(-40℃或-20℃)进行静态/动态机械载荷测试,充分将寒冷气候的实际环境应用到测试,使载荷测试数据能够覆盖更多适用场景。

在低温条件下胶膜、背板和焊带互联结构均会存在不同程度的性能变化。

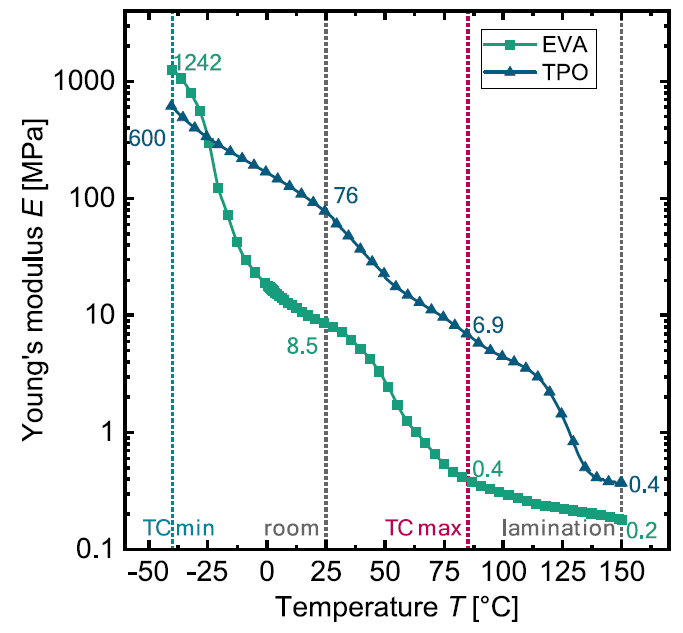

EVA胶膜的玻璃化温度为0~10 ℃,在0 ℃以下时,EVA 胶膜开始逐渐丧失弹性,进入刚性状态。EVA 胶膜的脆性温度为-30~-50 ℃,当温度降到脆性温度以下时,EVA胶膜表现出脆性,少许的外力、较小的形变就会使其受到破坏;低温环境还会导致EVA胶膜的粘结性能严重下降,使光伏组件发生脱层。光伏组件封装材料(EVA,TPO,POE)的弹性模量越冷越高,即表现为越冷越硬,缓冲应力的能力越差。

PET在背板结构中较厚,在极端低温下其弹性会大幅降低,导致其承受外力冲击的能力下降,从而会导致隐裂或磨损,保护性能也会受到影响。

在低温条件下弹性降低,在外部载荷导致的形变影响下可能会导致脱层、脱焊、隐裂等可靠性风险。

低温会造成面板玻璃和边框热膨胀系数(CTE)失配,导致组件内部主应力增大,需验证组件的低温可靠性。